轴承作为机械转动的重要零部件,而轴承的刚度和温度会直接影响到轴承对机械运转的效率,为了提供轴承的旋转精度,增加轴承装置的刚性,减小机器工作时轴的震动,常会采用预紧的滚动轴承,比如说:机床的主轴轴承。

图1 机床电主轴结构图

什么是预紧?

所谓预紧,就是在安装时用某种方法在轴承中产生并保持一轴向力, 以消除轴承中的轴向游隙,并在滚动体和内外圈接触处产生变形。

由于预紧力的作用,滚动体和内、外圈接触处就产生弹性变形,并使接触的面积增大,参与承受力的滚动体就增多,也就有可能在大于180度的范围内滚动体参与受力,有时甚至也可能在360度范围内全部滚动体受力,这样做,肯定比少数几个滚动体受力的情况要好,而且还能多承受负荷。由上述讨论可知,预紧后的轴承工作时,再承受同样的负荷,其接触变形肯定比未预紧轴承的接触变形要小,因此可以提高轴承的支承刚度,同时还可以补偿轴承在使用中一定的磨损量。

预紧后的轴承受到工作载荷时,其内外圈的径向及轴向的相对位移量要比未预紧的轴承大大的减少。定位预紧的圆锥滚子轴承,由于挡边与滚子端面的跑合而减少预紧量,因此轴承跑合一段时间温度也相应地下降。预紧量越大,滚子与挡边跑合导致的温度下降尤为显著。表面粗糙度越粗,跑合引起预紧量减少越多。定压预紧时,即使产生跑合,轴承游隙(预紧)及轴向负荷的实际水平也无变化,因此,轴承的温度不变。

预紧和转速对轴承刚度有什么影响呢?

机床主轴轴承刚度是重要的性能指标。刚度不仅与载荷和转速有关,而且与摩擦热和预紧方式有关。刚度计算也是主轴单元动力学特性分析的基础。

一、预紧方式和转速的影响

定压预紧下,随转速的提高轴承径向刚度略有增加,而轴向和角刚度迅速降低。定位预紧下,轴承径向,轴向和角刚度均随转速的提高而迅速增加,但轴向和角刚度的增加比较平缓。陶瓷球轴承的刚度变化规律与全钢轴承相似,但变化较为平缓。定位预紧下,内圈和球的离心力,以及摩擦热的作用使内外圈的接触载荷增加,同时外圈接触角减小,内圈接触角增大,从而使接触刚度增加,但外圈接触角的减小使轴向和角刚度的增加变缓。

定压预紧下,球的离心力增大使外圈接触载荷增加,同时接触角减小。由于内外圈允许轴向位移,而内圈接触载荷基本不变,但接触角增大。热位移和离心位移对内外圈接触载荷和接触角几乎没有影响。尽管外圈法向接触刚度增加,但内圈法向接触刚度基本不变,串联作用的结果使径向刚度有所增加,但不大,而外圈接触角的减小使轴向和角刚度显著减小。定位预紧下,陶瓷球轴承的刚度小于全钢轴承,而定压预紧下,陶瓷球轴承的刚度大于全钢轴承。定位预紧下,全钢轴承的接触载荷比陶瓷球轴承高一倍以上,尽管陶瓷球弹性模量高,全钢轴承刚度大于陶瓷球轴承。而定压预紧下,内圈接触载荷变化不大,陶瓷球弹性模量高使陶瓷球轴承刚度大于全钢轴承。

1、预紧载荷的影响

随着预紧载荷的增加,轴承的径向、轴向和角刚度随之略有增加,但影响很小。与定位预紧相比,这一-影响对定压预紧比较显著。这是山于预紧载荷增加使内外圈接触角增大,同时也使接触载荷增加,从而使径向、轴向和角刚度都有所增大。但是,预紧载荷引起的接触载荷和接触角变化,与转速和零件位移引起的变化相比较小,因此,对轴承刚度的影响有限。这也是定位预紧下的变化小于定压预紧的原因。

2、沟道曲率半径的影响

随着内外圈沟道曲率半径的增大,径向、轴向和角刚度随之减小,但是这一影响很小,只有定位预紧下刚度的变化稍为明显一些,这是由于沟道曲率半径增大使接触变形量增大。因此,一般选择沟道曲率半径时可以不考虑它对刚度的影响。

3、球数的影响

定位预紧下,球数增加使径向、轴向和角刚度略有增加。球数增加使刚度增加,但同样预紧载荷下,球数增多将使接触载荷减小,它们共同作用的结果虽然能使轴承的刚度增加,但较少。

定压预紧下,球数增加使径向刚度随之明显增加,而当转速增加到一定值时轴向和角刚度反而随之降低,但变化很小。这是由于定压预紧下,球数增加尽管使内圈接触载荷减小,但同时使内圈接触角减小,它们的共同作用使轴承径向刚度明显增加,而轴向和角刚度略有减小。

因此,球数增加时应相应提高预紧载荷,只有当接触载荷相同时一,增加球数才能使轴承刚度增加。

4、球径的影晌

定位预紧下,球径增大,径向、轴向和角刚度随之略有增加。球径增大使球的离心力增大,外圈接触角减小,内圈接触角增加,但同时使内外圈接触载荷增大,它们联合作用的结果使轴承刚度增大。由一于定位预紧下离心力变化对接触载荷的影响较小,因此球径变化对刚度的影响很小。

定压预紧下,球径增大径向刚度随之增加,而轴向和角刚度反而降低,但影响较小。这是由于球径增大使球的离心力增大,内外圈接触角减小,外圈接触载荷增加,而内圈接触载荷基本不变,因此径向刚度增加,而轴向和角刚度略有降低。因此,减小球径不仅改善速度性能,而且不会降低刚度性能。这也从理论卜证明了减小径球是目前主轴轴承的发展趋势之一。

5、初始接触角的影晌

定位预紧下,初始接触角增大使径向刚度显著减小,轴向和角刚度明显增加。这是由于初始接触角增大,接触刚度的径向分量降低,轴向分量增加,同时,相同预紧载荷下接触载荷减小。

定压预紧下,初始接触角增大使径向刚度显著减小;低速时,轴向和角刚度增加, 高速时,基本没有变化。这是由于定压预紧下,内外圈允许轴向位移,为了保持力的平衡,外圈接触角几乎接近于0,初始接触角大小对外圈接触角基本没有影响。同样,初始接触角增大,相同预紧载荷下接触载荷减小。

因此,定位预紧下增大轴承初始接触角可以提高轴向和角刚度,而定压预紧下增大初始接触角不仅不能提高轴向和角刚度,反而降低径向刚度。

二、轴承刚度与预紧力的关系

采用角接触陶瓷球轴承的高速电主轴单元,其轴承轴向预紧力大小的确定是一个重要问题。轴承轴向预紧力的增大,可以改善轴承在高速运转时由离心力与陀螺力矩引起的不良影响降低旋滚比,又可以提高主轴的刚度。因为电主轴刚度一般指的是径向刚度,所以从轴承预紧力对轴承径向刚度进行研究分析。

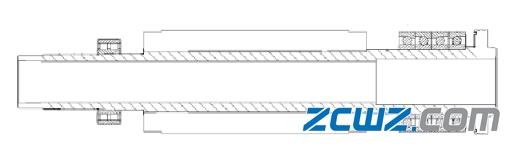

图2 轴承刚度随预紧力的变化

从图2中可以看出,轴承刚度趋势随着轴承预紧力的增加,轴承径向刚度变大,使得主轴系统的加工精度和工作效率有明显提高,改善了主轴的工作性能。因此,在实际工矿中,在允许的范围内提高预紧力是有重大实际工程意义的。但是,随着预紧力的增高,轴承温度增高,轴承生热也会增加,进而使得主轴系统温度提高,严重影响轴承的工作寿命和主轴的工作性能。因此,在温升允许的条件下,尽量的提高预紧力是涉及主轴传动系统需要考虑的一个重要因素。

预紧和转速对轴承温度有什么影响?

主轴系统在工作过程中,转速越高,轴承生热量也就越多。过高的热量对主轴系统的速度、刚度以及精度都产生影响。稳态状态下,轴承的摩擦热会通过热传递的方式进行扩散。因此,温度分布是衡量主轴单元热传递能力、设计水平以及速度、精度性能的尺度。而轴承的摩擦热计算和主轴轴承热传递模型是温度计算的基础。

主轴轴承接触载荷是指轴承滚珠与轴承内、外圈之间的接触力,计算轴承接触角和接触力是分析轴承生热以及变形的基础。为了分析轴承预紧力、转速对轴承动态特性的影响,研究预紧力、转速与轴承接触角、接触载荷之间的关系也是必不可少的。

1、静态预紧状态轴承接触角变化以及轴向位移

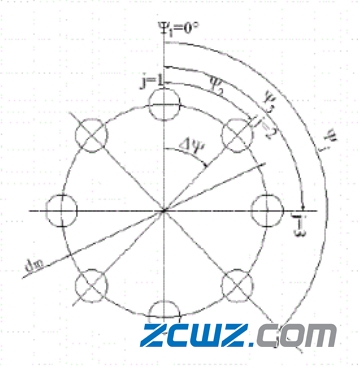

主轴轴承在预紧力作用下,接触变形将导致轴承内、外圈产生轴向位移同时轴承的接触角也会发生变化。如图3所示,为径向、轴向和力矩载荷联合作用下主轴轴承内、外圈的位移。图4为各个球的方位角,由几何关系可知,无载荷作用时,内外圈沟道曲率中心之间的距离为:

图3 联合载荷作用下轴承内圈位移

图4 滚珠的圆周方向位置图

联合载荷作用下,内外圈沟道曲率中心之间的距离随接触变形的增大而增大,沟道曲率中心之间的连线BD通过球心,轴承转动时,离心力的作用使滚珠的中心向外运动,同时,内圈沟道的离心位移和摩擦热引起的部件热位移使滚珠中心偏离沟道曲率中心的连线BD,内外圈的接触角不再相等。假设外圈沟道曲率中心固定,内圈沟道曲率中心可以相对移动。。

预紧是一种特定的受力状态,滚动轴承的预紧方式主要有两种:一种是定压预紧,另一种是定位预紧。定压预紧下内外圈可以产生轴向位移,但是它的轴向载荷始终恒定;定位预紧下,即使再承受其它的载荷作用,内外圈轴向位移近似不变。

2、轴承摩擦

轴承的摩擦是内外套圈相对转动时,轴承内部各元件对该运动阻抗的总和。按阻抗的机理和部位的不同,可分为五类。

1)弹性滞后引起的纯滚动摩擦

滚动体在负荷作用下沿滚道表面滚动,接触面下的材料将产生弹性变形。在接触消除后,弹性变形的主要部分恢复。但是,在负荷增加时,给定应力所对应的形变总是小于负荷减小时的形变。这称为弹性滞后现象。它反映了十定的能量损失,表现为滚动摩擦阻力。

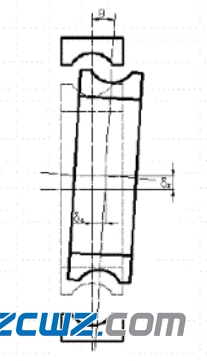

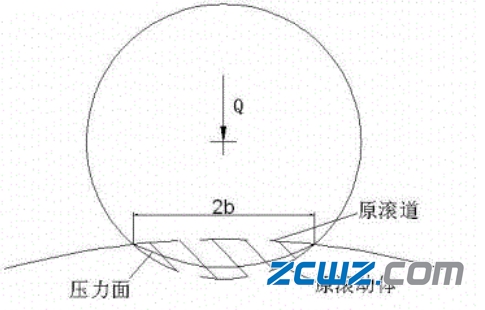

如图5所示为一个滚动体与滚道沿滚动方向的接触情况。由图可知,滚动体在宽度2b范围内的变形情况。其中滚动体受到载荷Q的作用而被挤扁,滚道则被压凹。滚道的前面产生变形,消耗能量:在接触区的后部,滚动体和滚道弹性恢复,释放能量。

这部分能量帮助滚动体克服阻力继续前滚。但是,由于弹性滞后的原因,在接触区后部因弹性恢复而释放的能量总是小于接触区前部因弹性变形而损耗的能量。二者之差就是克服滚动摩擦力矩做功时转化的能量。

图5 滚动体和滚道沿滚动方向的变形

2)发生在套圈和滚动体接触区的微观滑动摩擦

如图5所示,滚动体滚动时,表面某点的表面线速度与该点到轴线的距离(半径)成正比。由于接触面是一个曲面,接触面各点到滚动体自转轴线的距离不相等,各点的线速度也不相等,因此只在某两点发生纯滚动,在接触面的中间部分和两侧产生方向相反的差动滑动。由于接触区很小,各点的线速度的差异甚微。故称为微观差动滑动摩擦。

(3)自旋滑动摩擦

在角接触球轴承中,一旦有轴向载荷,钢球可能产生绕接触面法线相对于滚道的旋转运动一自 旋运动。由此引起的滑动摩擦,称为自旋滑动摩擦。由于球与滚道的接触面积很小,自旋引起的相对滑动线速度不大,这类摩擦也属于微观滑动摩擦。

(4)宏观滑动摩擦

滚动体并非理想的纯滚动运动。因种种原因滚动体在滚道上的运动常常是一种连滚带滑的运动。滚动体在内、外滚道上的宏观打滑所引起的摩擦及轴承中滑动接触部位引起的摩擦统称为宏观滑动摩擦。滚动体在内外滚道上的宏观打滑量与轴承的结构参数、转速、负荷及润滑剂粘度等诸多因素有关,目前尚无有效的计算方法。

(5)润滑剂的摩擦损耗

润滑剂的摩擦损耗由两部分组成。一部分是润滑油膜的内摩擦阻力所引起。另一部分是滚动体和保持架在旋转时所受到的润滑剂的搅动阻力损耗。不论是弹流油膜或是滑动动压油膜,油膜的厚度都在微米数量级,接触区的面积很小,因而真正在接触区起润滑作用的润滑剂体积往往少于几个立方毫米。处于轴承内的绝大部分润滑剂都在运动元件的搅动下飞溅、碰撞,产生搅动阻力。润滑剂的摩擦损耗主要是搅动摩擦损耗。过量的润滑剂会引起很大的搅动阻力,造成轴承温升过高。对于脂润滑,建议不超过轴承内自由空间体积的1/3.研究表明,在适量的注油润滑和脂润滑条件下,轴承的滚动和滑动摩擦损耗占总的摩擦损耗的20%~30%;润滑剂的搅动摩擦损耗占50%~60%;密封圈的摩擦损耗占10%~30%。目前对滚动轴承摩擦机理的研究结果尚不能给工程技术人员提供在给定工况条件下因各类摩擦所引起的损耗的精确理论值。

3、主轴轴承热传递方式

图6 电主轴的有限元模型

在经典的热力学中,热量的传递方式主要有三种:热传导、热对流和热辐射。

(1)热传导理论基础

热传导是指当物体内部存在温差时,热量从物体的高温部分向低温部分传递,或者是当不同温度的物体相互接触时,热量由一个温度较高的物体向与其接触的温度较低的物体进行传递。从微观角度来看:热传导的过程就是物体各部分之间不发生相对位移时,仅依靠分子、原子及自由电子等微观粒子的热运动而进行的热量传递过程。存在温度差是热传导的必需条件,由于等温面上没有温度差,故热传导只发生在不同的等温面之间,即从高温等温面沿着其法向向低温等温面传递。

(2)热对流理论基础

热对流是指不同温度的流体各部分由于相对运动引起的热量交换。工程上广泛讲的对流换热,是指流体与其接触的固体壁面之间的换热过程,它是热传导和热对流综合作用的结果。决定换热强度的主要因素是对流的运动情况。热对流的显著特征是:能量从空间一点到另一点的传递是借助流体本身的位移来实现的。对流又分自然对流和强制对流:当流体内部存在温度差时,流体的密度随温度变化而改变,从而引起流体的流动,通常称之为自然对流;流体依赖外力产生的流动,就称之为强制对流。在流体中,如果各部分之间存在温度差而产生导热现象时,也必然会由于各部分因密度差而产生自然对流,所以在流体中导热与对流总是同时产生的,除非流体所处的空间非常狭小,无法形成对流运动,这时才会有单纯的导热现象。

(3)热辐射理论基础

热辐射是指物体由于自身温度的原因而向外发射可见和不可见的射线来传递热量的方式。热辐射过程具有如下特点:热辐射不依靠物质的接触而进行热量传递,可以在真空中传播;辐射换热过程伴随着能量形式的转换:物体温度只要高于绝对零度,都在不停地向外发射热辐射,同时,又在不断地吸收周围其他物体发出的热辐射。辐射和吸收的综合结果,就造成了以热辐射方式进行物体间的热量传递,即辐射换热过程。物体的温度越高,单位时间内辐射的热量越多。