典型的调心滚子轴承内圈有2个滚道,对双滚道进行磨削的方法有很多种。如:滚轮修整磨消法,单点修整成形磨削法,正反磨削法和错位磨消法四种,下面中崋轴承网简称(华轴网)来分享下这四种磨削方法的原理及优缺点。

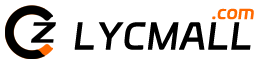

1、滚轮修整磨消法

滚轮修整磨消法的原理:如图1所示,先用滚轮将砂轮修整成所需要的形状,然后用修整好的砂轮对滚道进行一次切入磨削成形。

滚轮修整磨削法的特点:

滚轮修整磨削法的优点:

(1)砂轮形状由滚轮保证,砂轮修整容易、省时,适合大气孔砂轮(磨粒大)磨制尺寸较小的套圈散热快,但加工工件表面粗糙度差;

(2)一次装夹工件,同时磨削双滚道。

滚轮修整磨削法的缺点:

(1)不同型号的工件需要不同型号的滚轮,滚轮工作复杂,使用有周期性,成本高,滚轮修整的砂轮表面粗糙,影响工件表面粗糙度。

(2)磨削面大,切削深度大,砂轮工件承受较大的径向分力,产生较多的磨削热。

(3)对砂轮厚度有较严格的要求,加工不同型号工件需要不同的砂轮,所需砂轮的数量大。

(4)磨削速度低,加工效率不高。

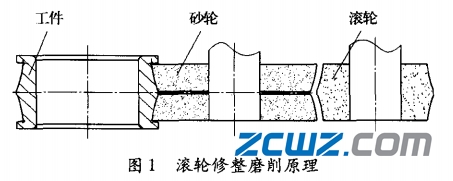

2、单点修整成形磨削法

单点修整成形磨削法的原理:如图2所示,其原理与滚轮修整磨削法相同,区别在于砂轮修整方法。用金刚笔修整砂轮一下侧,修整完成后金刚笔跳出,移动距离L,继续修整砂轮另一侧,然后用修整好的砂轮磨削工件。

单点修整成形磨削法的特点:

单点修整成形磨削法的优点:

(1)一次装夹工件,同时磨削双滚道;

(2)与滚轮修整磨削法相比,减少了订购大量滚轮的成本,适当降低修整速度,可提高砂轮面精度,从而提高工件表面质量;

(3)适合大气孔砂轮(磨粒大)磨前尺寸较小的套圈,散热快,但加工工件表面粗糙度差。

单点修整成形磨削法的缺点:

(1)同滚轮修整磨削一样,磨削面大,切削深度大、砂轮工件承受较大的径向分力,会产生较多的磨削热;

(2)修整方式存在盲点,金刚笔修整砂轮运动到2片沙轮的中间位置时,因为距离近,容易与砂轮产生干涉,因此,对金刚笔的旋转角度θ有比较严格的要求;

(3)对砂轮厚度有较严格的要求,加工不同型号工件需要不同的砂轮,所需砂轮的数量大;

(4)砂轮修整复杂、耗时,磨削速度低,因此,加工效率不高。

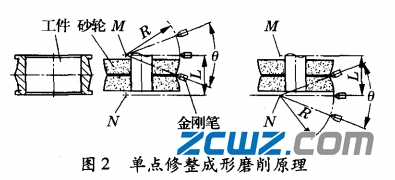

3、正反磨削法

正反磨削法的原理:如图3所示,工件旋转一定角度(不同型号工件旋转角度不同) ,将修整好的砂轮(采用金钢笔修整出所需要的圆弧形状)磨削滚道A,磨削完成后工件翻转,采用同样的方法磨削滚道B。

正反磨削法的特点:

正反磨削法的优点:

(1)磨削面较小,切削深度较小,砂轮、工件承受较小的径向分力,磨削速度较高,加工效率较高;

(2)适合精细砂轮(磨粒小)磨削尺寸较大的套圈,工件表面粗糙度好;

(3)砂轮修整简单、省时;

(4)对砂轮厚度无要求,减少了砂轮的型号和数量。

正反磨削法的缺点:

(1)工件2次装夹定位,2次磨削,双滚道同轴度及曲率半径容易出现超差,两滚道尺寸差、位置差无法批量控制;

(2)工件宽度H的误差直接影响着两滚道的位置差,所以对工件的宽度H有比较严格的尺寸要求;

(3)2次装夹、磨削,加工效率低。

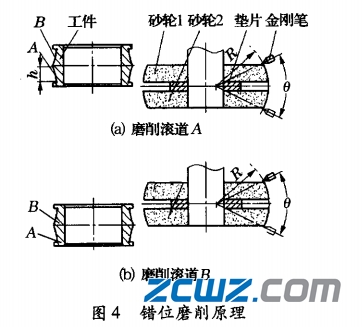

4、错位磨削法

错位磨削法的原理:错位磨削法是一种新的磨削方法,采用工件错位跳动磨削,实现了2片砂轮分别磨削2个滚道,最大限度地减少了因磨削力、磨削热对工件加工精度、表面质量及磨削效率的影响。磨削原理如图4所示。2片砂轮用一定厚度的垫片隔开,金刚笔1次修整2片砂轮,砂轮1磨削滚道A(图4a),磨削完成后,工件横向跳动,再用砂轮2磨削滚道B(图4b)。

错位磨削法的特点:

(1)磨削面较小,切削深度较小,砂轮、工件承受较小的径向分力,磨削速度较高,加工效率较高;

(2)适合精细砂轮(磨粒小)春削尺寸较大的套圈,工件表面粗糙度好;

(3)砂轮修整简单、省时,不存在盲点,适合特殊或微型套圈的磨削;

(4)对砂轮厚度无要求,减少了砂轮的型号和数量;

(5)工件一次装夹定位,磨削双滚道,解决了滚轮修整磨削法和单点修整成形磨削法存在的切削深度大、磨削热大的问题,以及正反磨削法双滚道同轴度容易出现超差且工作效率低的问题。