1、数控机床的组成

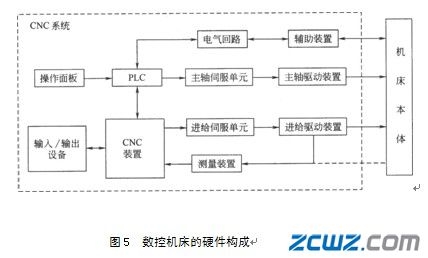

数控机床主要是由机床本体和计算机数控系统两大部分组成,如图5所示。

(1)、机床本体

机床本体是数控机床的主体,由基础件(如床身、底座)和运动件(如工作台、主轴箱等)组成。它不仅要实现由数控装置控制的各种运动,而且还要承受包括切削力在内的各种力,因此机床本体必须保证具有良好的几何精度、足够的刚度、小的热变形、低的摩擦阻力,才能有效地保证数控机床的加工精度。

数控机床本体与普通机床相比,具有以下特点:

①、采用了高性能主轴部件及传动系统,机械传动机构简化,传动链较短。

②、机械结构具有较高刚度和耐磨性,热变形小。

③、更多地采用高效传动部件,如滚珠丝杠、静压导轨、滚动导轨等。

(2)、数控系统

为了对机械运动及加工过程进行数字化信息控制,必须具备相应的硬件和软件。用来实现数字化信息控制的硬件和软件的整体称为数控系统(Numerical Control System)。

数控系统是数控机床的核心,由输入输出设备、数控装置(CNC)、伺服单元、驱动装置(或执行机构)、可编程控制器(PLC)及电气控制装置、辅助装置、测量装置等组成。

①、输入输出设备

输入输出装置是机床数控系统和操作人员进行信息交流、实现人机对话的交互设备。

输入装置的作用是将程序载体上的数控代码变成相应的电脉冲信号,传送并存入数控装置内。根据控制介质的不同,相应有不同的输入装置。如对应穿孔纸带,有光电阅读机;对应磁带,有录放机;对应磁盘,有磁盘驱动器等。

现代数控机床,可以通过键盘,用手动方式(MDI方式)直接输入数控系统,也可以由计算机编程后,用通信方式传送到数控系统中。

输出装置是显示器,有CRT显示器或彩色液晶显示器两种。输出装置的作用是:数控系统通过显示器为操作人员提供必要的信息。显示的信息可以是正在编辑的程序、坐标值以及报警信号等。

②、数控装置(CNC装置)

数控装置是数控系统的核心,是由硬件和软件两部分组成的。它接受的是输入装置送来的脉冲信号,信号经过数控装置的系统软件或逻辑电路进行编辑、运算和逻辑处理后,输出各种信号和指令,控制机床的各个部分,使其进行规定的、有序的动作。这些控制中最基本的信号是各坐标轴的进给速度、进给方向和位移量指令,还有主轴的变速、换向和启停信号,选择和交换刀具的刀具指令信号,控制且血液、润滑油汽艇、工件和机床部件松开、夹紧、分度工作和转位的辅助指令信号等。

③、伺服单元

伺服单元接受来自数控装置的速度和位移指令。这些指令经伺服单元交换和功率放大后,通过驱动装置转变成机床进给运动的速度、方向和位移。因此,伺服单元是数控装置与机床本体的联系环节,它把来自数控装置的微弱指令信号放大成控制驱动装置的大功率信号。伺服单元分为主轴单元和进给单元等,伺服单元就其系统而言又有开环系统、半闭环系统和闭环系统之分。

④、驱动装置

驱动装置是把经过伺服单元放大的指令信号变为机械运动,通过机械连接部件驱动机床工作台,使工作台精确定位或按规定的轨迹作严格的相对运动,加工出形状、尺寸与精度符合要求的零件。目前常用的驱动装置有直流伺服电动机和交流伺服电动机。

伺服单元和驱动装置合称为伺服驱动系统,它是机床工作的动力装置,计算机数控装置的指令要靠伺服驱动系统付诸实施,伺服驱动装置包括主轴驱动单元、进给驱动单元。伺服驱动系统是数控机床的重要组成部分。从某种意义上说,数控机床的功能主要取决于数控装置,而数控机床的性能主要取决于伺服驱动系统。

⑤、辅助控制装置

辅助控制装置的主要作用是接收数控装置输出的主运动换向、变速、启停,刀具的选择和变换,以及其他辅助控制装置等指令信息,经过必要的编译、逻辑判别和运算,经过功率方大后直接驱动相应的电器,带动机床机械部件、液压气动等辅助装置完成指令规定的动作。

⑥、可编程控制器(PLC)

数控机床通过CNC和PLC共同完成控制功能,其中CNC主要完成与数字运算和管理等有关的功能,如零件程序的编辑、插补运算、译码、刀具运动的位置伺服控制等;而PLC主要完成与逻辑运算无关的一些动作,它接收CNC的控制代码M(辅助功能)、S(主轴转速)、T(选刀、换刀)等开关量动作信息,对开关量动作信息进行译码,转换成对应的控制信号,控制辅助装置完成相应的开关动作,如工件的装夹、刀具的更换、切削液的开关等一些辅助动作。它还接收机床操作面板的指令,一方面直接控制机床的动作(如手动操作机床),另一方面将一部分指令送往数控装置用于加工过程的控制。

⑦、测量反馈装置

测量反馈装置的作用是将数控机床各坐标轴的位移指令检测值反馈到机床的数控装置中,数控装置对反馈回来的实际位移值进行比较后,向伺服系统发出指令,纠正所产生的误差。

2、数控机床的工作原理

数控机床与普通机床相比,其工作原理的不同之处在于数控机床是按数字形式给出的指令进行加工的。通常需要以下几个步骤:

(1)、根据零件图上的图样和技术条件,编写出工件的加工程序,并记录在控制介质即载体上;

(2)、把程序载体上的程序通过输入装置输入到计算机数控装置中去;

(3)、计算机数控装置将输入的程序经过运算处理后,由输出装置向各个坐标的伺服系统、辅助控制装置发出指令信号;

(4)、伺服系统把接收的指令信号放大,驱动机床的移动部件运动,辅助控制装置根据指令信号控制主轴电机等运转;

(5)、通过机床的机械部件带动刀具及工件作相对运动,加工出符合图样要求的工件;

(6)、位置检测反馈系统检测机床的运动,并将信号反馈给数控装置,以减少加工误差。

当然,对于开环机床来说,没有检测、反馈系统。