目前,轴承、后挡与轴颈的组装多采用冷压装工艺,压装设备为油压机和微机控制的记录系统。车轴磨削加工、后挡车削加工并磷化后与轴承一起按基轴制进行配置,通过位移-压力复合曲线真实反映出压装的质量。一般情况下,轴承一次压装合格率可达96.3%以上,少数轴承一次压装不良的原因集中反映在压装曲线上,常出现曲线尖峰或滞后、陡吨的情况,特别是在RD2 (A)型车轴组装时,此类现象更突出。部标准规定:轴承压装要慢速推进,压力应平稳上升。

下面是中华轴承网根据对轴承知识的了解,分享轴承压装曲线不良的原因以及解决措施相关内容。

1、轴承组装的机理分析

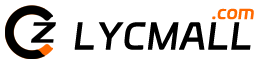

图1 轴承压装结构示意图

轴承组装为过盈冷压装,采用的密封座内径、轴承内圈内径与轴颈过盈量在0.05~0.102mm之间,后挡内径与防颈过盈量在0.018~0.085mm之间。在图1的组装过程中,轴承压装机的顶尖1伸出,使轮对精确定位,夹紧装置将轮对固定。随后压装油缸2推动放置在轴承托架上的轴承,当压装力克服了压装配合面上正压力(压装过程中轴颈、后挡及轴承各部件都会产生弹性和塑性变形,配合面上便形成了正压力)产生的摩擦力时,轴承(前后密封座3、7,两内圈4、6,中隔圈5)和后挡8与车轴轴颈防颈产生相对移动,从而实现轴承的组装,最后打印出反映压力随位置变化及保压时间情况的位移-压力曲线。

2、轴承压装曲线分析

1)合格曲线

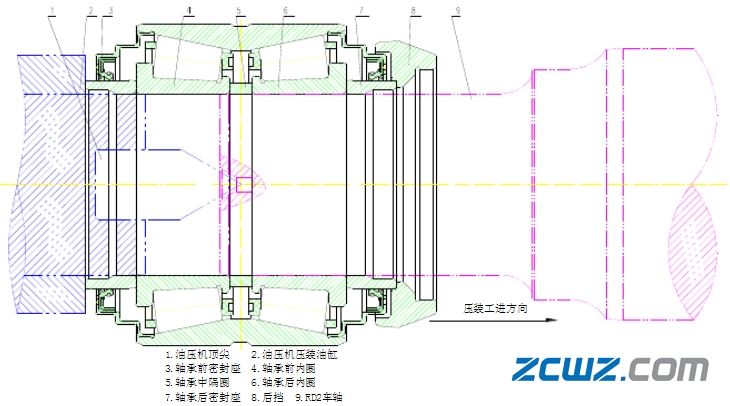

图2 轴承压装曲线

图2轴承压装曲线中纵坐标为压力值(kN),横坐标为位移量(mm),并有一反映保压状况的时间轴(s)。自设备工进开始,每0.1mm记录一个对应的压力值,将这些点联起来,便形成一条曲线,从而反映轴承在压入轴颈过程中的每一位置的压力变化。从下拐点A到上拐点B间,纵坐标是压力值,而横坐标虽还是位移量,但意义不同了,因为此时轴承已经紧贴轴颈台阶,其移动量反映的是床身变形。从上拐点B向右至C点,横坐标变为时间量,纵坐标仍为压力值,它反映了时间与压力的关系(保压5s),从而完成整个组装过程的曲线记录。

根据轴承结构及压装顺序可将曲线划分7个阶段:

t0:油压机压装油缸2找正,曲线有起伏;

t1: 轴承后密封座7贴近车轴轴颈,至压入为止,曲线上升后下降;

t2: 轴承后内圈6压入,曲线均匀上升;

t3: 轴承中隔圈5贴靠车轴轴颈,间隙配合;

t4: 轴承前内圈4压入,曲线均匀上升;

t5:后挡8压入车轴防颈,复合阶段,包含了整个轴承及后挡的变化,曲线上升即刻进入保压t6阶段(AB段反映床身变形);

t6:保压5s(BC段)。

2)、不良曲线

在实际压装中轴承内外圈均能满足平稳上升的要求,曲线不良多出现在t1、t3、t5 阶段。

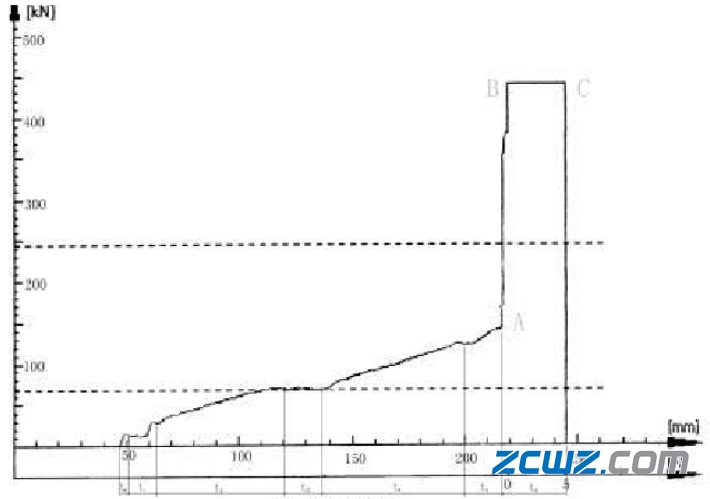

图3 t1阶段曲线

图4 t3阶段曲线

a、图3中,轴承后密封座7沿车轴轴颈引入部进入配合状态瞬间,有一找正克服很大摩擦力的过程。由于轴颈引入部及密封座的的过渡处配合不正,便出现了曲线尖峰的情况。

b、图4中,轴承后内圈6全部压装至车轴轴颈后,受中隔圈5与轴颈引入部找正的影响,曲线出现了尖峰。

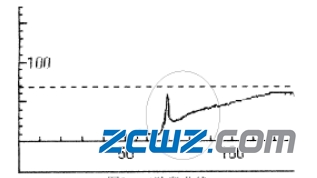

图5 t5阶段曲线

c、图5中,压装至复合阶段,由于此前压装过程中轴承各部件已经密贴,所以影响因素集中在后挡与车轴防颈的配合上。受后挡引入部、内表面质量及车轴防颈质量的影响,曲线会出现间歇性的尖峰。这类情况在RD2 (A)型车轴的组装中,出现较多; B型轴中出现很少,几乎没有。

图6 t5阶段曲线

d、图6中,双端压装时,因压力油的不同步左右曲线会相互等待,及后挡与车轴防颈的选配系数小,形成了曲线无爬挡过程。

3、措施及效果

1)对图3、4情况,在零件加工时,要确保轴承密封座3、7及中隔圈5的粗糙度及消除引入部位的尖棱,要在磨削完车轴后对轴颈的引入部进行圆弧过渡00号砂布或油石打光,确保此处的圆滑过渡。

2)对图5情况,分析认为与车轴的加工工艺有一定关联。A型车轴轴颈、防颈是由两部机床加工完成的,受磨床精度差异和工件二次装夹的影响,很容易使轴颈、防颈相对于基准轴的同轴度出现一定偏差。因为此时轴颈各部件已经贴紧,工进以轴颈为基准依然进行,后挡会先克服自身引入部处的尖棱(曲线上升后下降),而后压入带有过盈系数的车轴防颈(曲线又上升),受防颈磨削偏差影响,曲线接着会继续上升或先下降后上升或一直微量下降,最终进入保压t。阶段的AB段。然而B型车轴轴颈防颈为加工中心磨削加工,其尺寸精度和定位精度相当准确。因此条件允许车轴的加工可全部采用B型轴。另外在后挡加工中,要严格控制加工质量并消除尖棱,以利于后挡在车轴防颈上的倒入找正。

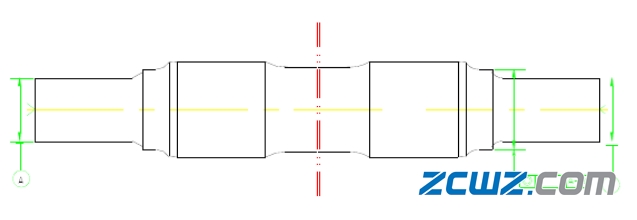

图7 RD2轴

3)对图6情况, 要严格按规定过盈量进行后挡与车轴防颈的选配。同时,调节两端液压油的流量及工进时间,以消除无爬挡过程的现象。

针对上述措施,对RD: 型轮对的轴承组装做了长时间的现场跟踪分析,曲线因尖峰或滞后、陡吨情况造成的退卸率显著降低,轴承压装的一次合格率达到97.91%,以上,可见效果非常显著。