圆锥滚子轴承具有承载能力大,可同时承受轴向、径向载荷,寿命长等有优势,应用也非常广泛,如汽车、铁路货车,工程机械,机床和石油等行业,轴承装配时保证圆锥滚子轴承整体质量的一环,装配质量的高低会直接影响到设备的安装和使用性能。下面是中华轴承网(简称:华轴网)给大家提供的石油行业中的双列圆锥滚子轴承(如图1)失效实例的分析。我们主要从轴承运转痕迹、断口、原材料等方面进行对轴承失效原因的判断。

图1 双列圆锥滚子轴承

1、双列圆锥滚子轴承宏观试验分析

双列圆锥滚子轴承使用在石油钻井天车的滑轮组上,滑轮在使用约30 d出现异常,拆卸后发现滑轮上轴承断裂。在对送检轴承—侧内圈(A侧)保持架组件进行外观检查时,发现一粒剥落滚子,滚子剥落处靠近内圈小端面(图2),而轴承外圈、另一侧内圈(B侧)保持架组件、滚子全部完好。

图2 A侧内圈剥落滚子装配状态

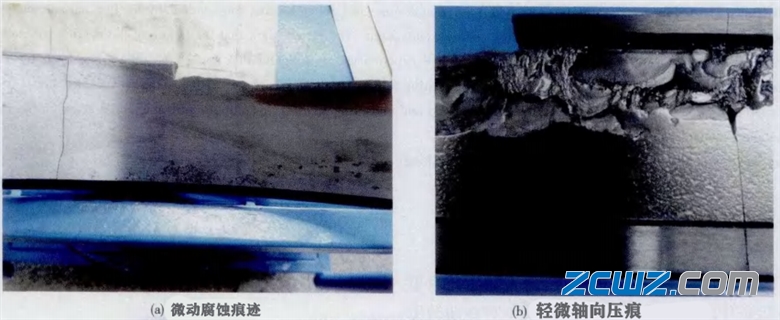

1)A侧内圈断口宏观及微观形貌。

A侧内圈内径表面存在圆周方向裂纹和轴向裂纹,A侧内圈小端面迸裂,部分区域掉块,并且部分区域存在微动腐蚀痕迹(图3a)。滚道表面靠近小端面处存在圆周一周的剥落,部分区域发生断裂。未剥落区域表面布满压坑,并存在轻微轴向压痕(图3b)。

图3 A侧内圈宏观形貌

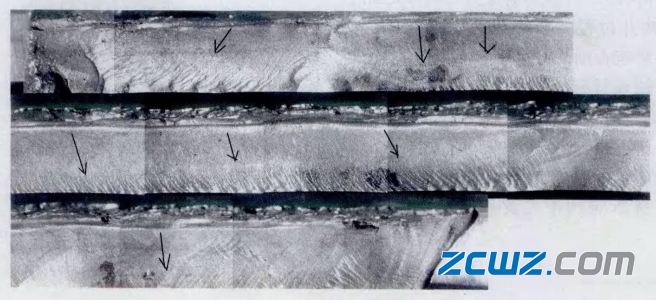

选取轴承内圈滚道断裂区域进行检查发现,断裂均是由滚道表面剥落处向内延伸,而且断裂源多处于乎平行(图4)。这说明由于滚道表面先发生剥落,在载荷作用下继续运转,剥落向滚道内部延伸,从而造成内圈周问断裂。

图4 内圈断口形貌

选取轴承A侧内圈一剥落区域进行观察,剥落源区域位于靠近小端面侧滚道表面(图5矩形框处),剥落沿图中箭头方向扩展。可以看出,剥落源位于圆圈处,以剥落源为源头,剥落向一侧和下方(大端面一侧)扩展。结合剥落处宏观观察以及电镜观察,可以看出,剥落源位于内圈滚道表面靠近小端面侧,以剥落源为中心向滚道中央(图5箭头方向)。

图5 轴承内圈剥落形貌

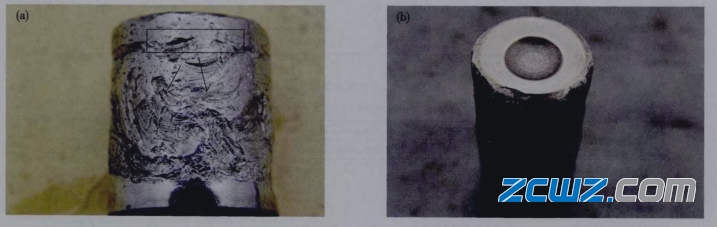

2)剥落滚子形貌

侧滚子共52粒,损坏滚子的一端严重剥落(图6)。对剥落处进行观察发现,剥落源位于图6a中矩形区域,向另一侧扩展(图6a箭头方向)。

图6 剥落滚子形貌

3)保持架兜孔形貌。

A侧保持架一个窗孔内小端两侧过梁及底部存在挤压痕迹(图7),剥落滚子在运转过程中对保持架兜孔产生了挤压和磨损。其他窗孔正常,B侧保持架未见异常。

图7 A侧保持架一窗孔异常形貌

2、圆锥滚子轴承故障机理分析

经过分析得知,轴承的失效性能为滚子与一侧内圈发生点接触,导致应力集中,使得内圈出现疲劳剥落。

通过对失效轴承的热处理状况皮材质进行分析,轴承本身材料、热处理等质量未发现异常。为找到轴承失效原因,随后重新对轴承的断口及受力状况进行排查,通过对轴承破损内圈剥落处断口进行分析

发现,剥落由内圈小端面向大端面扩展,即内圈小端面侧受到较大的载荷。通过对保持架兜孔进行重新检查,只有一个兜孔存在严重磨损,而其他兜孔完好。重新对破损滚子进行观察,并与正常滚子进行对比,发现破损滚子磨损严重的部位在大端面处。

由此可以得出结论:导致轴承失效的直接原因就是其中一粒滚子反向装入轴承A侧内圈。由于轴承尺寸较大(内径355.6mm)且滚子锥度很小,所以当一粒滚子反向装入轴承内圈后,该粒滚子对整个内圈的影响很难被发现。在内圈装入轴承后,由于保持架的束缚及本身存在的游隙,在轴承整体装机前,不经过仔细检查,不会发现此类异常。

当轴承装人设备之后,由于内圈与主轴之间通常采用过盈配合,造成轴承径向游隙变小,而滚子反装处游隙则更小或变为负游隙,在运转过程中,该处接触应力将远大于其他位置,甚至在运转中该处无法形成正常工作的油膜,故在轴承运转后不久,使得反装处滚子表面形成剥落,由于剥落物在轴承内部反复挤压工作表面,在轴承内圈滚道形成大量碾压坑。

同时,由于反装滚子挤压轴承内圈滚道,内圈滚道沿反装滚子运转痕迹处逐渐产生剥落,在反装滚子的反复挤压下,剥落向轴承内圈内部扩展,最终导致内圈断裂。此类滚子反向装入轴承导致的失效特征非常典型,即失效轴承中只有个别滚动体及内圈失效,其他部件基本完好。

当滚子反向装入轴承后,由于反装滚子被保持架束缚,所以滚子大端倒角与内圈产生点接触,而未与外圈接触,这就造成了内圈已经严重损坏的情况下,外圈却完好无损的现象。所以这类轴承失效分析可先从外观形貌、断口、剥落方向等宏观方面进行分析,推断轴承零部件的受力状况,然后从细节中找到失效原因。

目前,我国大多数轴承生产厂家对于圆锥滚子轴承滚动体正反装的检测主要是靠人工肉眼进行的,这种检测方式容易引起视觉疲劳而漏检。这种情况在小锥度圆锥滚子轴承中极其容易出现。因此在轴承组装过程中应仔细辨别滚子的大小端面,成品轴承应进行振动检测,在装入设备后应仔细检查轴承是否存在异常或异响。